อะไรคือข้อได้เปรียบที่สำคัญของการใช้มอเตอร์โรเตอร์แบบบาดแผลสามเฟสในงานอุตสาหกรรม?

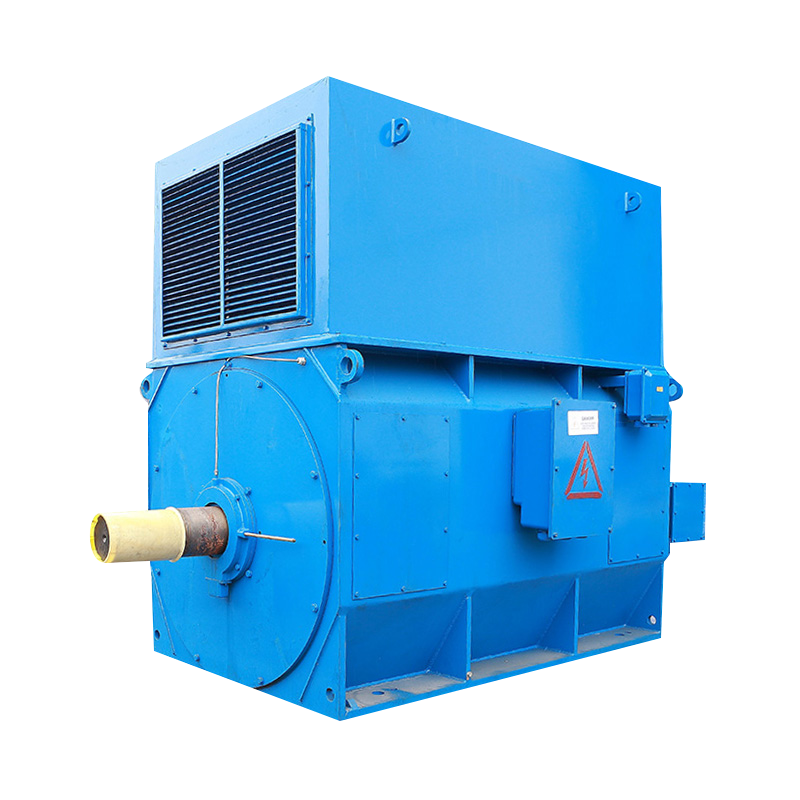

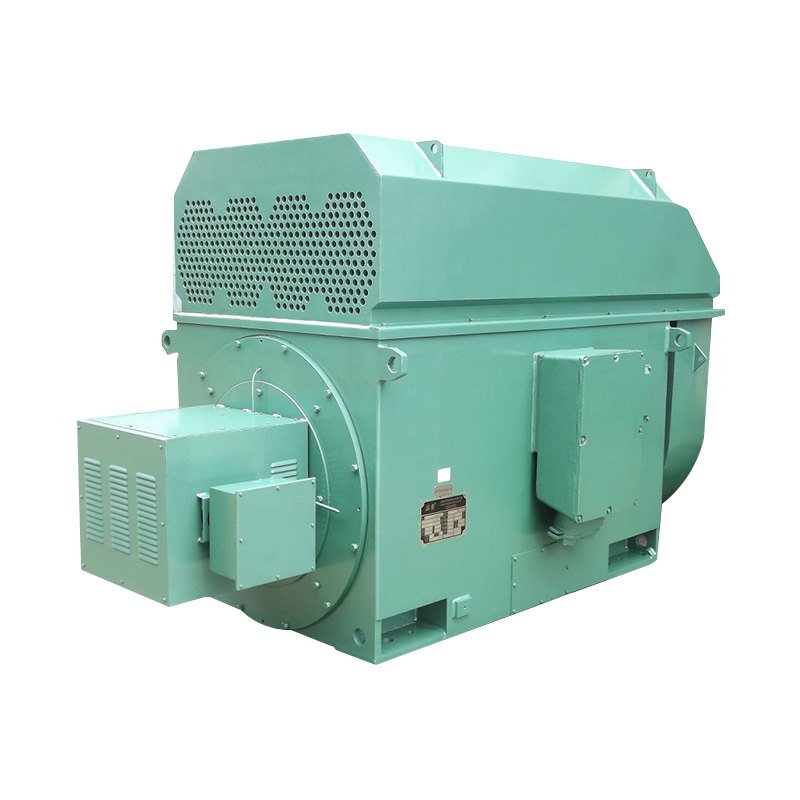

ในยุคที่ไดรฟ์ความถี่แปรผัน (VFD) ครอบงำ เราอาจพิจารณาถึง มอเตอร์โรเตอร์แบบพันแผลสามเฟส เทคโนโลยีดั้งเดิม แต่เมื่อเดินเข้าไปในโรงงานแปรรูปงานหนัก เหมือง หรือโรงงานขนถ่ายวัสดุขนาดใหญ่ แล้วคุณจะพบว่าอุปกรณ์เหล่านี้สามารถขับเคลื่อนงานที่มีความต้องการมากที่สุดได้อย่างน่าเชื่อถือ คำถามไม่ได้เกี่ยวกับความล้าสมัย แต่เป็นความเชี่ยวชาญพิเศษ: สำหรับการใช้งานที่มีแรงบิดสูงและความเฉื่อยสูงโดยเฉพาะ มอเตอร์โรเตอร์แบบพันแผลนำเสนอการผสมผสานระหว่างประสิทธิภาพ ความทนทาน และความคุ้มทุน ซึ่งทางเลือกสมัยใหม่มักประสบปัญหาในการจับคู่ บทความนี้เจาะลึกมากกว่าพื้นฐาน โดยให้การวิเคราะห์ระดับวิศวกรเกี่ยวกับข้อดีหลักๆ ที่เกิดขึ้น มอเตอร์โรเตอร์โรเตอร์สามเฟส ที่ขาดไม่ได้ในการใช้งานทางอุตสาหกรรม ตั้งแต่การควบคุมการเริ่มต้นไปจนถึงการบำรุงรักษาเชิงปฏิบัติ

หลักการพื้นฐาน: พลังของการควบคุมโรเตอร์ภายนอก

ต่างจากมอเตอร์กรงกระรอกที่วงจรโรเตอร์ลัดวงจรอย่างถาวร คุณลักษณะที่กำหนดของ a มอเตอร์โรเตอร์แผล คือการพันของโรเตอร์แบบสามเฟสซึ่งนำออกมาสู่สเตเตอร์ผ่านแหวนสลิปและแปรง สถาปัตยกรรมนี้ช่วยให้สามารถเชื่อมต่อตัวต้านทานภายนอกหรือตัวควบคุมอิเล็กทรอนิกส์เข้ากับวงจรโรเตอร์ได้ ความแตกต่างที่เรียบง่ายแต่ลึกซึ้งนี้ทำให้สามารถควบคุมคุณลักษณะความเร็วแรงบิดของมอเตอร์ได้โดยตรง ด้วยการเพิ่มความต้านทานภายนอกของโรเตอร์เมื่อสตาร์ท อิมพีแดนซ์ที่มีประสิทธิผลของโรเตอร์จะเพิ่มขึ้น ซึ่งจำกัดกระแสกระชากไปพร้อมๆ กัน และเพิ่มแรงบิดที่มีอยู่ให้สูงสุดตั้งแต่ความเร็วเป็นศูนย์ ซึ่งเป็นความสามารถที่แท้จริงในการออกแบบของมอเตอร์

ข้อได้เปรียบหลัก 1: ประสิทธิภาพการสตาร์ทที่เหนือกว่าสำหรับงานบรรทุกหนัก

นี่คือจุดที่มอเตอร์โรเตอร์แบบพันแผลมีความเป็นเลิศอย่างแท้จริง ความสามารถในการให้แรงบิดสตาร์ทสูงโดยมีกระแสสตาร์ทต่ำช่วยแก้ปัญหาทางอุตสาหกรรมที่สำคัญสองประการ ได้แก่ ความเค้นทางกลบนอุปกรณ์ขับเคลื่อนและความเครียดทางไฟฟ้าต่อแหล่งจ่ายไฟ

พิชิตความเฉื่อยสูง: ตัวเลือกในอุดมคติสำหรับเครื่องบดและโรงสี

เมื่อเปรียบเทียบก มอเตอร์โรเตอร์แบบพันแผลแบบสามเฟสเทียบกับกรงกระรอกสำหรับการใช้งานแบบบด ความเหนือกว่าของโรเตอร์บาดแผลมีความชัดเจน เครื่องบด เครื่องบดลูกกลิ้ง และพัดลมขนาดใหญ่มีความเฉื่อยในการหมุนอย่างมาก มอเตอร์กรงกระรอกมาตรฐานที่สตาร์ทข้ามเส้นจะดึงกระแสโหลดเต็ม 600-800% ในขณะที่ให้แรงบิดพิกัดเพียง 150-200% เท่านั้น ทำให้เกิดการตกของกริดอย่างรุนแรงและการเร่งความเร็วที่ตึงเครียดเป็นเวลานาน มอเตอร์โรเตอร์แบบพันแผลที่มีตัวต้านทานภายนอกที่มีขนาดเหมาะสมสามารถส่งแรงบิดเต็มโหลดได้ 200-250% ในขณะที่ดึงกระแสไฟฟ้าเพียง 150-200% เท่านั้น ส่งผลให้โหลดที่มีความเฉื่อยสูงเร่งความเร็วได้อย่างราบรื่น ควบคุมได้ และเร็วขึ้น ช่วยลดการสึกหรอของเฟือง ข้อต่อ และตัวเครื่องจักรที่ขับเคลื่อนด้วย

ความแม่นยำในการเคลื่อนที่: โซลูชันที่มีความสำคัญต่อความปลอดภัยสำหรับรอก

คำถามของ เหตุใดจึงต้องใช้มอเตอร์โรเตอร์แบบพันแผลสำหรับการใช้งานรอก เน้นการควบคุมและความปลอดภัย รอกและเครนไม่เพียงแต่ต้องการแรงบิดเริ่มต้นสูงในการยกน้ำหนัก แต่ที่สำคัญกว่านั้นคือการควบคุมที่แม่นยำระหว่างการเร่งความเร็วและการชะลอตัวเพื่อป้องกันการแกว่งของโหลด การควบคุมความต้านทานแบบสเต็ปของมอเตอร์โรเตอร์แบบพันแผลช่วยให้ผู้ปฏิบัติงานเร่งความเร็วได้อย่างราบรื่น และที่สำคัญคือใช้ตัวต้านทานเพื่อควบคุมการเบรกด้วยไฟฟ้าในระหว่างการลดระดับลง สิ่งนี้ให้ความสามารถ "การสตาร์ทแบบนุ่มนวล" และ "การหยุดแบบนุ่มนวล" โดยธรรมชาติ ซึ่งเพิ่มความปลอดภัย ลดการกระแทกทางกล และช่วยให้สามารถระบุโหลดได้อย่างแม่นยำ ซึ่งทำได้ยากเช่นกันด้วยการตั้งค่ามอเตอร์กรงกระรอกขั้นพื้นฐาน

ข้อได้เปรียบหลัก 2: การควบคุมความเร็วที่แข็งแกร่งและประหยัด

สำหรับการใช้งานที่ต้องการการเปลี่ยนแปลงความเร็วที่จำกัด มอเตอร์โรเตอร์แบบพันแผลถือเป็นโซลูชั่นที่มีความทนทานอย่างน่าทึ่ง ความเข้าใจ วิธีควบคุมความเร็วของมอเตอร์โรเตอร์แบบพันแผลแบบสามเฟส ตรงไปตรงมา: โดยการเปลี่ยนแปลงความต้านทานในวงจรโรเตอร์ คุณจะเปลี่ยนสลิปของมอเตอร์และความเร็วของมอเตอร์ด้วย ความต้านทานที่มากขึ้นเท่ากับการลื่นที่สูงขึ้นและความเร็วในการทำงานที่ลดลง วิธีการนี้ให้วิธีการควบคุมความเร็วที่ง่าย คุ้มค่า และมีประสิทธิภาพ โดยเฉพาะอย่างยิ่งในสภาพแวดล้อมที่รุนแรงซึ่งอุปกรณ์อิเล็กทรอนิกส์ที่ละเอียดอ่อนอาจทำงานล้มเหลว

- ตัวต้านทานแบบสเต็ปแบบดั้งเดิม: ตัวต้านทานขนาดใหญ่แต่แข็งแกร่งมากสลับผ่านคอนแทคเตอร์ เหมาะสำหรับสภาพแวดล้อมที่สกปรกและร้อน

- รีโอสแตทของเหลว: ให้การเร่งความเร็วที่ราบรื่นยิ่งขึ้นโดยการเปลี่ยนระดับอิเล็กโทรไลต์หรือการแช่จาน ซึ่งมักใช้ในมอเตอร์สลิปริงกำลังสูงมาก

- ตัวควบคุมโรเตอร์โซลิดสเตต: เครื่องบดสับอิเล็กทรอนิกส์สมัยใหม่ที่แปรผันความต้านทานที่มีประสิทธิภาพด้วยการควบคุมแบบ PWM ให้ประสิทธิภาพที่ดีกว่าและการควบคุมที่ละเอียดกว่าตัวต้านทานแบบสเต็ป

เมื่อประเมินตัวเลือกการควบคุมความเร็ว ข้อพิจารณาที่สำคัญสำหรับวิศวกรคือต้นทุนรวมในการเป็นเจ้าของและความเหมาะสมด้านสิ่งแวดล้อม ตารางด้านล่างเปรียบเทียบระหว่างโซลูชันโรเตอร์แบบพันแผลกับมอเตอร์กรงกระรอกที่ขับเคลื่อนด้วย VFD ที่มีอยู่ทั่วไป สำหรับการใช้งานที่มีกำลังสูงและมีช่วงความเร็วที่จำกัดทั่วไป

| คุณสมบัติ | มอเตอร์โรเตอร์บาดแผลพร้อมระบบควบคุมแรงต้าน | มอเตอร์กรงกระรอกพร้อม VFD |

| ต้นทุนเริ่มต้น (พลังงานสูง) | โดยทั่วไปจะต่ำกว่าสำหรับมอเตอร์และระบบควบคุม | สูงขึ้นอย่างเห็นได้ชัด โดยเฉพาะอย่างยิ่งสำหรับไดรฟ์ที่มีแรงบิดเริ่มต้นสูง |

| ช่วงการควบคุมความเร็ว | จำกัด (โดยทั่วไปคือ 50-100% ของความเร็วซิงโครนัส) ดีที่สุดสำหรับการลดความเร็วแบบคงที่หรือแบบก้าว | กว้างมาก (0-120%) ยอดเยี่ยมสำหรับการเปลี่ยนแปลงความเร็วที่แม่นยำและต่อเนื่อง |

| ความทนทานต่อสิ่งแวดล้อม | ยอดเยี่ยม. แถบตัวต้านทานและมอเตอร์ทนทานต่อฝุ่น ความชื้น และการเปลี่ยนแปลงของอุณหภูมิได้เป็นอย่างดี | ปานกลางถึงแย่ VFD ต้องการสภาพแวดล้อมที่สะอาด เย็น หรือมีตู้ป้องกันที่มีราคาแพง |

| ฮาร์มอนิกและตัวประกอบกำลัง | ไม่สร้างฮาร์โมนิคด้านเส้น ตัวประกอบกำลังลดลงพร้อมกับการลดความเร็ว | สร้างฮาร์โมนิคที่ต้องมีการบรรเทาผลกระทบ สามารถรักษาค่าตัวประกอบกำลังสูงได้ตลอดช่วง |

| ความซับซ้อนในการบำรุงรักษา | เครื่องกล/ไฟฟ้า (แปรง ตัวต้านทาน คอนแทคเตอร์) คาดเดาได้และมักจะเรียบง่าย | อิเล็กทรอนิกส์. ต้องใช้ความรู้เฉพาะทางในการแก้ไขปัญหา |

ข้อได้เปรียบหลัก 3: การป้องกันกริดและอุปกรณ์ป้องกันโดยธรรมชาติ

ประโยชน์ทางไฟฟ้าที่ตรงที่สุดคือคำตอบ มอเตอร์โรเตอร์แบบพันแผลจะลดกระแสไฟเข้าได้อย่างไร - ตามการออกแบบ โดยทั่วไปกระแสสตาร์ทจะอยู่ที่ 150-200% ของ FLC เทียบกับ 600-800% สำหรับมอเตอร์กรงกระรอก DOL สิ่งนี้มีผลกระทบทางการค้าที่สำคัญ:

- ลดผลกระทบของกริด: ป้องกันแรงดันไฟฟ้าตกที่อาจรบกวนอุปกรณ์ที่มีความละเอียดอ่อนอื่นๆ บนแหล่งจ่ายเดียวกัน

- ลดต้นทุนโครงสร้างพื้นฐาน: ช่วยให้สามารถใช้หม้อแปลงและสายเคเบิลที่มีขนาดเล็กลง ช่วยลดรายจ่ายฝ่ายทุนเริ่มแรก

- การสตาร์ทแบบนุ่มนวลโดยธรรมชาติ: การเพิ่มแรงบิดที่ควบคุมได้ช่วยปกป้องอุปกรณ์ที่ขับเคลื่อนจากแรงกระแทกทางกลอย่างกะทันหัน ช่วยยืดอายุการใช้งานของกระปุกเกียร์ สายพานลำเลียง และข้อต่อ

บริบทอุตสาหกรรม: กลุ่มเฉพาะที่กำลังพัฒนาในโลก VFD

ในขณะที่การนำ VFD มาใช้ยังคงเพิ่มขึ้น มอเตอร์โรเตอร์แบบพันแผลไม่ได้คงที่ เฉพาะกลุ่มได้รับการเสริมกำลังด้วยความต้องการอย่างต่อเนื่องและการอัปเดตทางเทคโนโลยี จากการวิเคราะห์ตลาดด้านเทคนิคไฟฟ้าในปี 2024 ที่มุ่งเน้นไปที่อุตสาหกรรมหนัก ความต้องการโซลูชันสตาร์ทที่มีแรงบิดสูงในตลาดเกิดใหม่ที่มีโครงสร้างพื้นฐานกริดที่มีความเสถียรน้อยกว่า มีการเติบโตอย่างต่อเนื่องที่ 3-5% ต่อปี ด้วยระบบโรเตอร์โรเตอร์ที่ทันสมัยซึ่งมีตัวควบคุมโรเตอร์โซลิดสเตตซึ่งมีส่วนแบ่งที่สำคัญ นอกจากนี้ การปรับปรุงมาตรฐาน IEC 60034-30-1 ล่าสุดในปี 2023 สำหรับระดับประสิทธิภาพของมอเตอร์ โดยมุ่งเน้นไปที่มอเตอร์กรงกระรอกเป็นหลัก ได้กระตุ้นการพัฒนาในการเพิ่มประสิทธิภาพระบบขับเคลื่อนที่สมบูรณ์ของการใช้งานโรเตอร์แบบพันแผล รวมถึงแผนการควบคุมที่ได้รับการปรับปรุงสำหรับตัวต้านทานภายนอก เพื่อลดการสูญเสียการลื่นระหว่างการทำงานในสภาวะคงที่

ที่มา: IEC - มาตรฐานไฟฟ้าเทคนิคสากล & รายงานการวิเคราะห์ตลาดอุตสาหกรรม

การรับประกันความน่าเชื่อถือในระยะยาว: แนวทางปฏิบัติที่ดีที่สุดในการบำรุงรักษา

ข้อดีด้านประสิทธิภาพของมอเตอร์โรเตอร์แบบพันแผลนั้นขึ้นอยู่กับการบำรุงรักษาที่เหมาะสม โปรแกรมการบำรุงรักษาที่มีโครงสร้างเป็นสิ่งจำเป็น

การดูแลเชิงรุก: The คู่มือการบำรุงรักษาแหวนสลิปสำหรับมอเตอร์เหนี่ยวนำโรเตอร์บาดแผล

ชุดแหวนลื่นและแปรงเป็นองค์ประกอบการสึกหรอหลักของระบบ แนวทางปฏิบัติที่ดีที่สุด ได้แก่ :

- การตรวจสอบและทำความสะอาดเป็นประจำ: ตรวจสอบการสะสมของฝุ่น (ฝุ่นคาร์บอนที่เป็นสื่อกระแสไฟฟ้าเป็นอันตรายอย่างยิ่ง) และทำความสะอาดด้วยผ้าที่ไม่ใช่เส้นใยและน้ำยาทำความสะอาดที่เหมาะสม

- การสึกหรอของแปรงและแรงกด: วัดความยาวแปรงอย่างสม่ำเสมอและเปลี่ยนตามข้อมูลจำเพาะของผู้ผลิต ตรวจสอบให้แน่ใจว่าแรงดันสปริงสม่ำเสมอและถูกต้องเพื่อรักษาการสัมผัสที่ดีและลดการเกิดประกายไฟ

- สภาพพื้นผิวแหวนสลิป: ตรวจสอบการเซาะร่อง รูพรุน หรือการสึกหรอที่ไม่สม่ำเสมอ การบำรุงรักษาเล็กน้อยด้วยกระดาษขัดละเอียดอาจเพียงพอแล้ว กรณีที่รุนแรงจำเป็นต้องตัดเฉือนใหม่โดยมืออาชีพ

- การสังเกตจุดประกาย: เกิดประกายไฟบางส่วนเป็นเรื่องปกติที่ขอบท้ายของแปรง เกิดประกายไฟมากเกินไป (เกินมาตรฐาน IEC/GB) บ่งบอกถึงปัญหาเกี่ยวกับแรงกด พื้นผิววงแหวน หรือเกรดแปรง

การปฏิบัติ การแก้ไขปัญหาทั่วไปของมอเตอร์โรเตอร์บาดแผลสามเฟส

คู่มืออ้างอิงฉบับย่อสำหรับปัญหาทั่วไป:

- แปรงเกิดประกายไฟ/การสึกหรอมากเกินไป: ตรวจสอบแรงกดของแปรง เกรด และสภาพพื้นผิวของแหวนสลิป ตรวจสอบให้แน่ใจว่าวงแหวนสะอาดและมีศูนย์กลาง

- มอเตอร์ทำงานช้า/ร้อนเกินไป: มีแนวโน้มว่าจะเกิดข้อผิดพลาดในวงจรความต้านทานภายนอก (การเชื่อมต่อแบบเปิด คอนแทคเตอร์ล้มเหลว ขั้นที่ค้าง) ตรวจสอบธนาคารต้านทานและลำดับการควบคุม

- กระแสเฟสไม่สม่ำเสมอ: อาจบ่งบอกถึงวงจรเปิดในเฟสหนึ่งของโรเตอร์ (สายตะกั่วหัก แปรงสึกหรออย่างรุนแรง) หรือความไม่สมดุลในตัวต้านทานภายนอก

- การสั่นสะเทือน/เสียงรบกวน: ตรวจสอบแบริ่งที่สึกหรอ (พบได้ทั่วไปในมอเตอร์ทุกรุ่น) แต่ยังตรวจสอบการลากแปรงที่ไม่สม่ำเสมอหรือปัญหาทางกลไกกับชุดแหวนสลิป

คำถามที่พบบ่อย: มอเตอร์โรเตอร์บาดแผลแบบสามเฟส

1. มอเตอร์โรเตอร์แบบพันแผลมีประสิทธิภาพน้อยกว่ามอเตอร์ที่ขับเคลื่อนด้วย VFD หรือไม่

ที่ความเร็วสูงสุดโดยที่โรเตอร์ลัดวงจร ประสิทธิภาพจะเทียบได้กับมอเตอร์กรงกระรอกประเภทเดียวกัน ในระหว่างการลดความเร็วด้วยความต้านทาน ประสิทธิภาพจะลดลงเมื่อการสูญเสียการสลิปกระจายไปในตัวต้านทาน VFD สมัยใหม่สามารถมีประสิทธิภาพมากขึ้นในช่วงความเร็วที่กว้าง อย่างไรก็ตาม สำหรับการใช้งานที่มีความเร็วคงที่หรือในช่วงที่จำกัด ความแตกต่างของประสิทธิภาพโดยรวมของระบบอาจมีน้อยมาก และต้นทุนเริ่มต้นที่ต่ำกว่าและความทนทานที่สูงขึ้นของระบบโรเตอร์แบบพันแผลสามารถเสนอต้นทุนรวมในการเป็นเจ้าของที่ดีกว่าได้

2. การบำรุงรักษาแปรงถือเป็นข้อเสียเปรียบที่สำคัญหรือไม่?

มันเป็นการพิจารณาไม่จำเป็นต้องเป็นข้อเสียเปรียบ การบำรุงรักษาแปรงและแหวนสลิปเป็นงานที่คาดการณ์ได้และกำหนดเวลาไว้ ในสภาพแวดล้อมที่รุนแรง การบำรุงรักษาทางกลนี้มักนิยมมากกว่าความล้มเหลวของอุปกรณ์อิเล็กทรอนิกส์ VFD ที่ละเอียดอ่อน วัสดุและการออกแบบแปรงที่ทันสมัยช่วยยืดอายุการใช้งานได้อย่างมาก บางครั้งอาจใช้เวลานานเกิน 12-18 เดือนของการทำงานต่อเนื่อง

3. มอเตอร์โรเตอร์แบบพันแผลสามารถใช้กับ VFD ได้หรือไม่

ใช่ ในการกำหนดค่าที่เรียกว่าระบบ "ป้อนสองเท่า" แต่มีความซับซ้อนและไม่ธรรมดา ในทางปฏิบัติมากกว่านั้น VFD สามารถใช้ที่ด้านสเตเตอร์ของมอเตอร์โรเตอร์แบบพันแผลได้ (โดยที่โรเตอร์ลัดวงจร) แต่สิ่งนี้จะลบล้างข้อดีในการเริ่มต้นและไม่ค่อยคุ้มต้นทุนเมื่อเทียบกับการใช้มอเตอร์กรงกระรอกมาตรฐาน

4. อะไรคือเหตุผลหลักในการเลือกวันนี้?

ปัจจัยขับเคลื่อนการตัดสินใจหลักคือ: 1) ข้อกำหนดสำหรับแรงบิดเริ่มต้นที่สูงมากโดยมีกระแสพุ่งเข้าที่จำกัด (สำหรับเครื่องบดย่อย คอมเพรสเซอร์) 2) ความต้องการการควบคุมความเร็วที่เรียบง่ายและทนทานในสภาพแวดล้อมที่รุนแรง (สกปรก เปียก ร้อน) และ 3) การใช้งานที่ควบคุมการเร่งความเร็ว/การลดความเร็วเป็นสิ่งสำคัญสำหรับเหตุผลด้านความปลอดภัยหรือกระบวนการ (รอก สายพานลำเลียงขนาดใหญ่)

5. ฉันจะรู้ได้อย่างไรว่าใบสมัครของฉันต้องการหรือไม่?

ทำการวิเคราะห์ระบบขับเคลื่อนโดยละเอียด คำถามสำคัญ: WR คืออะไร 2 (โมเมนต์ความเฉื่อย) ของโหลด? แรงบิดแตกหักและการเร่งความเร็วที่ต้องการคืออะไร? ข้อจำกัดของกริดคืออะไร? สภาพแวดล้อมการทำงานคืออะไร? หากการวิเคราะห์ชี้ไปที่ความเฉื่อยสูง แรงบิดเริ่มต้นที่สูง และความจำเป็นในการควบคุมการสตาร์ทภายในข้อจำกัดของกริด มอเตอร์โรเตอร์แบบพันแผลควรเป็นคู่แข่งอันดับต้นๆ